「アークライン」はホンダの新技術だが、乗り物製品ではない。いや、ある意味ではこれも乗り物の一種といえるかもしれないが、A地点からB地点へと移動するのではなく、同じところを回り続けることに意味がある。

少しもったいぶった書き方をしたが、実はアークラインは、同社独自の発想によって実現し、タイの四輪新工場に導入された量産完成車組立ラインのことだ。

自動車組立ラインの歴史を振り返れば、1913年にヘンリー・フォードが、従業員の考案したベルトコンベアによるライン生産方式をモデルTの工場で採用したことで、完成車のコストが大幅に下がり、モータリゼーションの急速な拡大に貢献した。

そして、1980年前後にボルボが導入したセル生産方式(単純労働にならないように少人数のチームが自動車1台の組み立てを最初から最後まで担当する)は、作業環境の改善と作業者の広範囲な知識や技能の習得を可能にする試みとして話題となった。

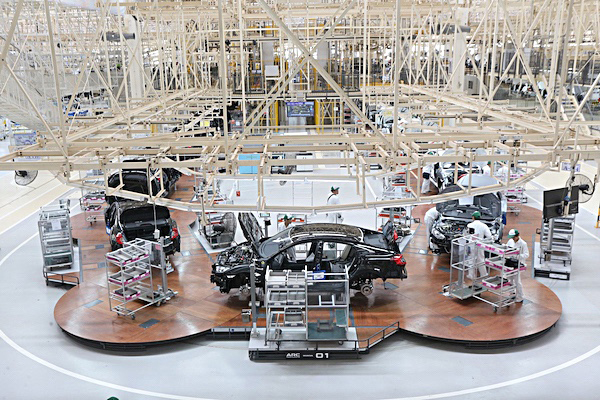

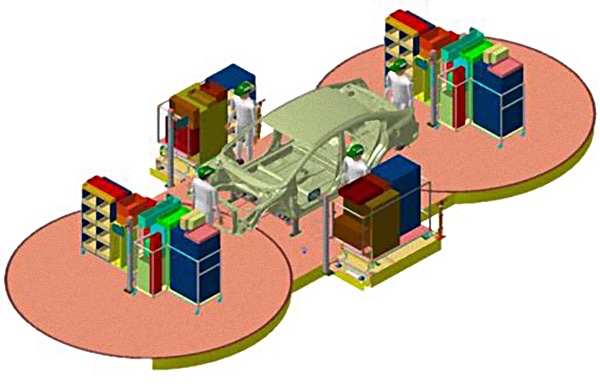

それら2つのマイルストーン以来の改革とも呼べるアークラインは、1台の車体と1台分の部品を積載した搬送ユニットに4人の組立作業者が乗り込み、車体と一緒に移動しながら組み付け作業を行うという、ライン生産とセル生産のハイブリッド的な方式だ。

これにより、車体の流れに合わせて歩きながら部品を選んで組み付けるという余計な付帯作業がなくなり、また、作業者の動線が重ならず4面からの同時作業が可能となったため、作業効率が約10%向上。さらに、搬送ユニット(アークユニット)自体がループ状のコンベアに沿って移動し、部品箱の投入や回収の拠点を集約できることから、部品運搬作業量も約10%削減されたという。

ちなみに、アークラインのアーク(ARC)は単語としては「円弧」の意だが、”Assembly Revolution Cell”の略でもある。そして、”Revolution”は「革命、大改革」のほかに「回転」の意味も持つことから、この組立ラインの概念や形状、意義などのさまざまな要素に相応しい名称となっている。

作業効率の向上や部品運搬作業量の削減を示す約10%という数字は、一見すると少なく感じられるかもしれないが、長年に渡って改良され、ギリギリまで突き詰められてきた工程が、一気に約1割も改善されるのは驚異的ですらある。今後は、アークラインが完成車の価格にどのような好影響を与えていくのかという点にも注目したい。