REPORT | プロダクト

2011.10.06 18:02

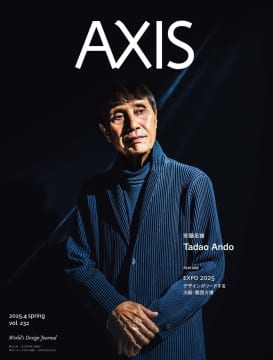

3Dデザインソリューションを提供する、ソフトウェアメーカーのAutodesk(オートデスク)。9月15日に東京で開催されたシンポジウム「Autodesk University Japan 2011」では、同社製品の新機能が開発の背景とともにお披露目された。

サンフランシスコに本社を置き、ポートランド、ボストン、モントリオールなどに開発拠点を置くオートデスクは、従来からデザインにおけるサスティナビリティを重視してきた企業として知られる。同社のサスティナブルデザイン製品担当者のサラ・クレスリー氏による講演は、題して「デジタルプロトタイプによる環境配慮型設計の実現」というものだった。

▲米国オートデスク社から来日して登壇した、サスティナブル製品担当のSarah Kresley(サラ・クレスリー)氏。

最新シリーズ「Autodesk Product Design Suite(オートデスク プロダクトデザイン スイート)2012」の中核である3D CADソフト「Autodesk Inventor(オートデスク インベンター)」に実装された新ツールを紹介する前に、クレスリー氏はプロダクトデザインを取り巻く現状について解説した。

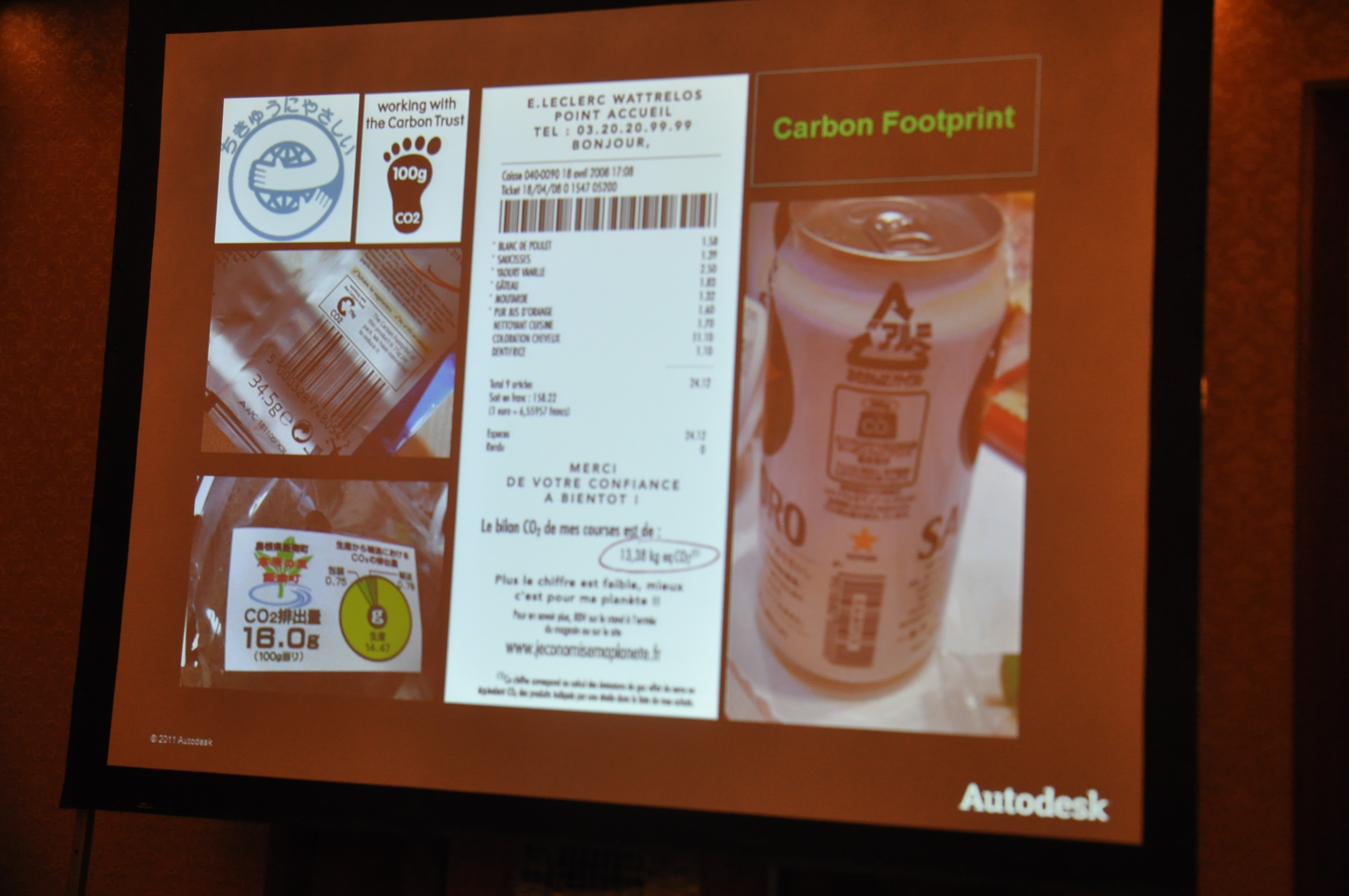

EU諸国では現在、プロダクトに「カーボン・フットプリント」、つまり製造や輸送を通じて排出されるCO2の排出量を表示する動きが加速しているという。これまでは主に食品のパッケージに取り入れられているが、そのうち他の商品群にも広がっていくだろう、とクレスリー氏は予測する。

▲フランスでは買い物のレシートに「カーボン・フットプリント」の表示を義務づける動きがある。

これらは法令によるものだけではなく、大規模な流通業者が自ら率先して取り組んでいる動きも含まれる。例えば米国のウォルマートでは、すべてのサプライヤーに「サスティナビリティ・インデックス」への登録を要請し、自社の企業活動を通じて排出されるCO2を把握。消費者に開示しはじめたそうだ。

また、プロダクトが耐用寿命を迎えて、廃棄される際の「エンド・オブ・ライフ」と呼ばれる取り決めについても、EUの動きは速い。乗用車を対象にした「WEEE」という条例は、クルマに使われる80〜90%の部品のリサイクルを目指すものだ。その際、使用されている化学物質が人体に影響を及ばさないようなかたちで回収されることも義務づけられている。

▲リサイクル可能な部品が含まれることを示すマーク。輸入されるプロダクトにも近年、このような表示を見かけることが増えた。

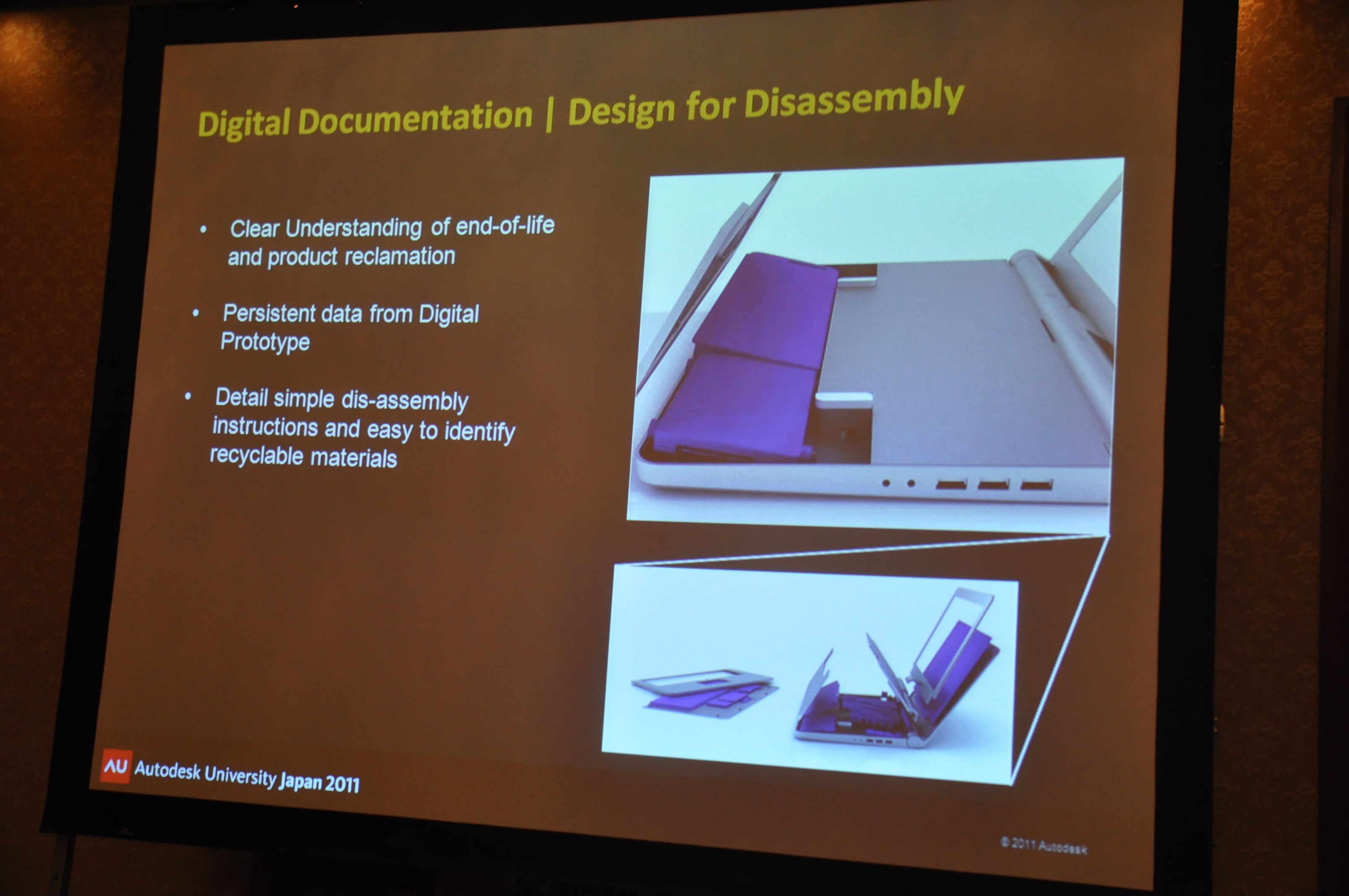

クルマに限らず、他ジャンルのプロダクトでも急速にこうした動きが広がっている。電子製品の場合、販売業者やメーカーに製品寿命後の回収義務が設けられ、米国でも多くの州に条例が成立しているという。そのような時代には「プロダクトが分解しやすく、修理やリサイクルが容易なモジュール型の製品にすることが重要」(クレスリー氏)なのだ。

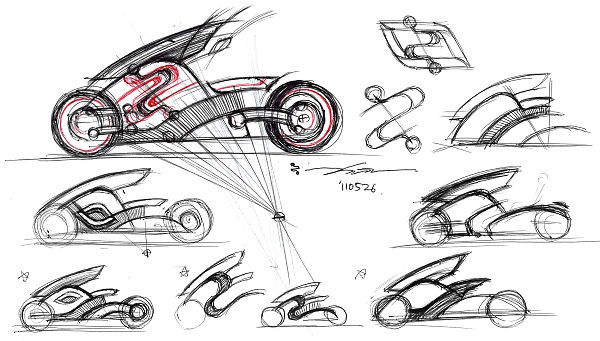

▲あるプロダクトデザイナーがInventorを使って設計するのは、消費者が各自で分解可能なノートPCのデジタルプロトタイプの設計。ドキュメント化ツール「Inventor Publisher」にCADデータを取り込めば、図解マニュアルができる。

これまではサスティナビリティに思想的な関心がない企業も、今後は経済的な面からも環境配慮型のデザインに取り組まざるを得ないだろう、とクレスリー氏は述べる。「ダボス会議(世界経済フォーラム)で示されたのは『2030年までに新興国で20億人の新たな消費者が生まれる』という数字。これからの社会では素材、水、エネルギー、さまざまな資源がどんどん高価になっていくということを意味します」。

製品開発の初期段階で、どの素材を使うか、どのように組み立てるか、デザイナーが考えることが求められている。しかし、既存のツールではデザインの変更がどのように全体のポートフォリオに影響するのか見えにくいという課題があった。

▲Autodesk University Japan 2011の会場では、2D/3D CADに関連する多くの出展者がブースを連ねた。国内1,000人以上の会員を持つ「Inventorユーザ会」もその1つ。ローカライズされた同社製品に対して、さまざまなフィードバックを返している貴重な存在だ。

製品開発の際にデザイナーが考慮しなくてはいけない要素は、使用素材、製造コスト、耐用年数など無数にあり、サスティナビリティはそのうちの1つと考えられていた。しかし、単体で取り組むには限界がある大きな課題であり、CADに統合された専用ツールがつくられるべき、という発想が開発の背景にあった。

▲「デザイナーは大きなパワーを持っている。常に新しいアイデアで素材を選び、形をつくり、機能を決定する存在です」とオートデスクのSarah Kresley(サラ・クレスリー)氏。

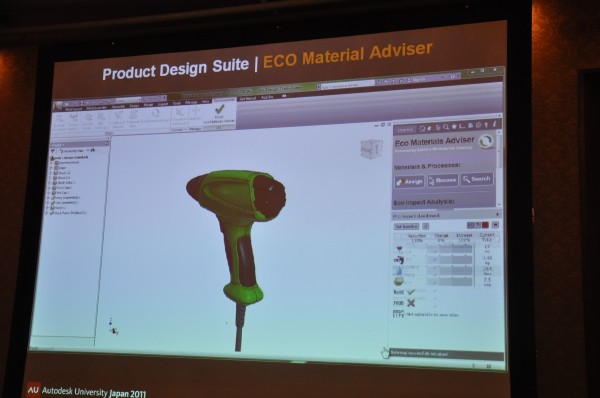

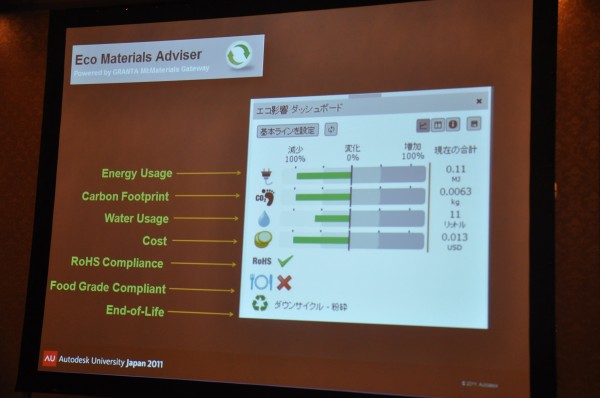

今回、Inventorに実装されたのは「Eco Material Advisor(エコマテリアル アドバイザー)」と呼ばれるツールだ。Inventorを使用する際にダッシュボード形式で表示されるもので、デジタルプロトタイプを製造した際の消費エネルギー、水の使用量、炭素の排出量、原材料のコストなどが数値で表示される。例えば、データで赤く示されるところは、環境インパクトが最も大きい箇所だ。そのほか、使用素材に含まれる有害物資の排除も推奨される。

▲Inventorの画面。右端のダッシュボードが「Eco Material Advisor」だ。

デジタルプロトタイプに施された変更が逐次、Eco Material Advisorに反映され、数値が変化していく。このような機能を可能にしているのは、英国ケンブリッジにある情報企業とのパートナーシップだ。世界最大とも言われるデータベースを検索して、素材の代替物には何があるのか、コストやパフォーマンスを維持したうえで環境負荷を提言する方法はないのか、挙げられた修正候補を選択できる仕組みだ。

▲ダッシュボードの項目やヘルプ機能は日本語化されている。Inventor 2012より。

プロダクトの軽量化は、サスティナビリティを達成する重要な手段である。エネルギーや素材の使用量を抑え、輸送コストも下げてCO2排出量を減らせるからだ。ただし、耐久性を落とさないことも同時に求められる。再生プラスチックの使用を検討する際にも同様のことが言える。Eco Material Advisorを駆使してデザインされたデジタルプロトタイプは、Product Design Suiteに含まれる樹脂流動解析ツール「Autodesk Moldflow(モールドフロー)」を使えば、素材の挙動をシミュレーションできる。

▲「Autodesk Moldflow」の画面より。サスティナビリティに関する情報がCADデータと統合されているため、確認が容易なのがメリットだ。

こうしたソフトは、外観のデザインを検討する際にも有効だ。例えば、リサイクル性を高めるためにプラスチックのパーツを塗装しないと、見た目を損う恐れもある。そうした成形後の判断材料を画面上で得られるのはデジタルプロトタイプならではのメリットだろう。

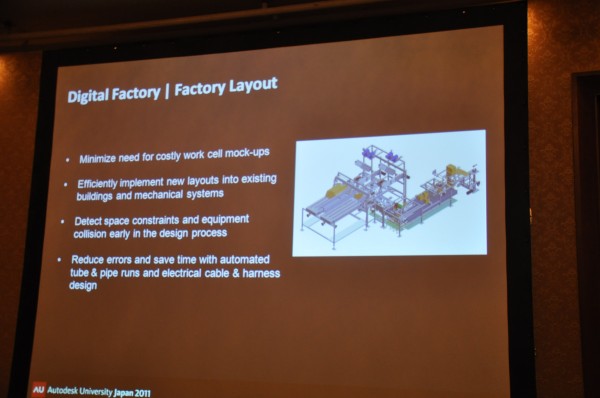

そのほか、関連製品の「Autodesk Factory Design Suite(オートデスク ファクトリーデザイン スイート)」を組み合わせて、建設現場や製造過程のラインの検証を行い、機械の並べ方を変えたり、人員エラーの発生を防いだり、といった内容も検証できるという。

▲Autodesk Factory Design Suiteを使えば、3D設計データを利用して、製造現場のレイアウトまでシミュレーションできる。

サスティナブルデザインを実現する同社の製品シリーズを手がけるサラ・クレスリー氏は、デザインを学んだ後、ニューヨークで公園や公共空間のデザインを企業で手がけていた。そのさなか、2001年に9.11の現場を目撃する。東日本大震災の被災者へのお見舞いの言葉の後、彼女はこう続けた。

「大きな衝撃を受けたことで、デザインを学んだ自分には何ができるのだろう、と自問自答を続けました。そのときエネルギーの問題に興味を持ち始めて、ビジネススクールで学び直したのです。もっと環境に優しいエネルギーの使い方や経済活動があるのではないか、そう思ったんですね」。

常に起業家精神を失わないオートデスクという会社は、西海岸発祥のイノベーションへの気風を感じさせる。グローバルな活動を展開する現在も、製品に込められている思想は骨太なものである、という印象を受けた。

オートデスクの製造ソリューションについてはこちら。